La fusione di precisione è adatta a prodotti di piccole e medie dimensioni. Attraverso questo processo, è possibile fondere parti fini e prodotti in serie.

Fusione in conchiglia cremosa

Il bronzo è sempre stato uno dei materiali più popolari nella realizzazione di statue di metallo.

Le grandi civiltà del mondo antico hanno raffigurato l'arte in bronzo dall'introduzione delle prime armi metalliche affilate in poi. La "Ragazza danzante" di Mohenjo Daro risale al 2500 a.C. e si dice che sia stata considerata la prima fusione di bronzo al mondo. I greci, tuttavia, furono i primi a fondere fusioni di bronzo a misura d'uomo.

Possiamo solo indovinare come la statua di bronzo sia stata fatta a quei tempi. Rimangono alcune prove che una specie di resina fu usata per fare la statua, circondata da una miscela di escrementi animali e feci, messa sul fuoco, e si aspettava che la resina defluisse. Una lega di stagno e rame, che doveva essere uno dei primi bronzi, fu poi versata nelle masse di fango essiccato.

È così che è iniziato tutto. Naturalmente, nel corso degli anni, la tecnologia di fabbricazione delle statue di bronzo è cambiata continuamente. La resina è stata lentamente sostituita da varie cere (inizialmente cera d'api, ma ora si usano cere microcristalline con vari additivi), la miscela di fango ed escrementi animali è stata sostituita da materiali refrattari (miscela di argilla refrattaria e gesso), e il bronzo antico è stato sostituito dai moderni bronzi al silicio.

I materiali sono cambiati, ma l'idea originale di sostituire la cera con il bronzo rimane la stessa.

La fusione di precisione ci permette di fare una copia estremamente accurata dell'originale, poiché abbiamo sostituito il materiale refrattario con la ceramica.

Perché possiamo parlare di precisione, cosa c'è di diverso ora?

Seguendo la procedura classica, una copia cerata dell'originale viene versata in una miscela di farina di mattoni, acqua e gesso.

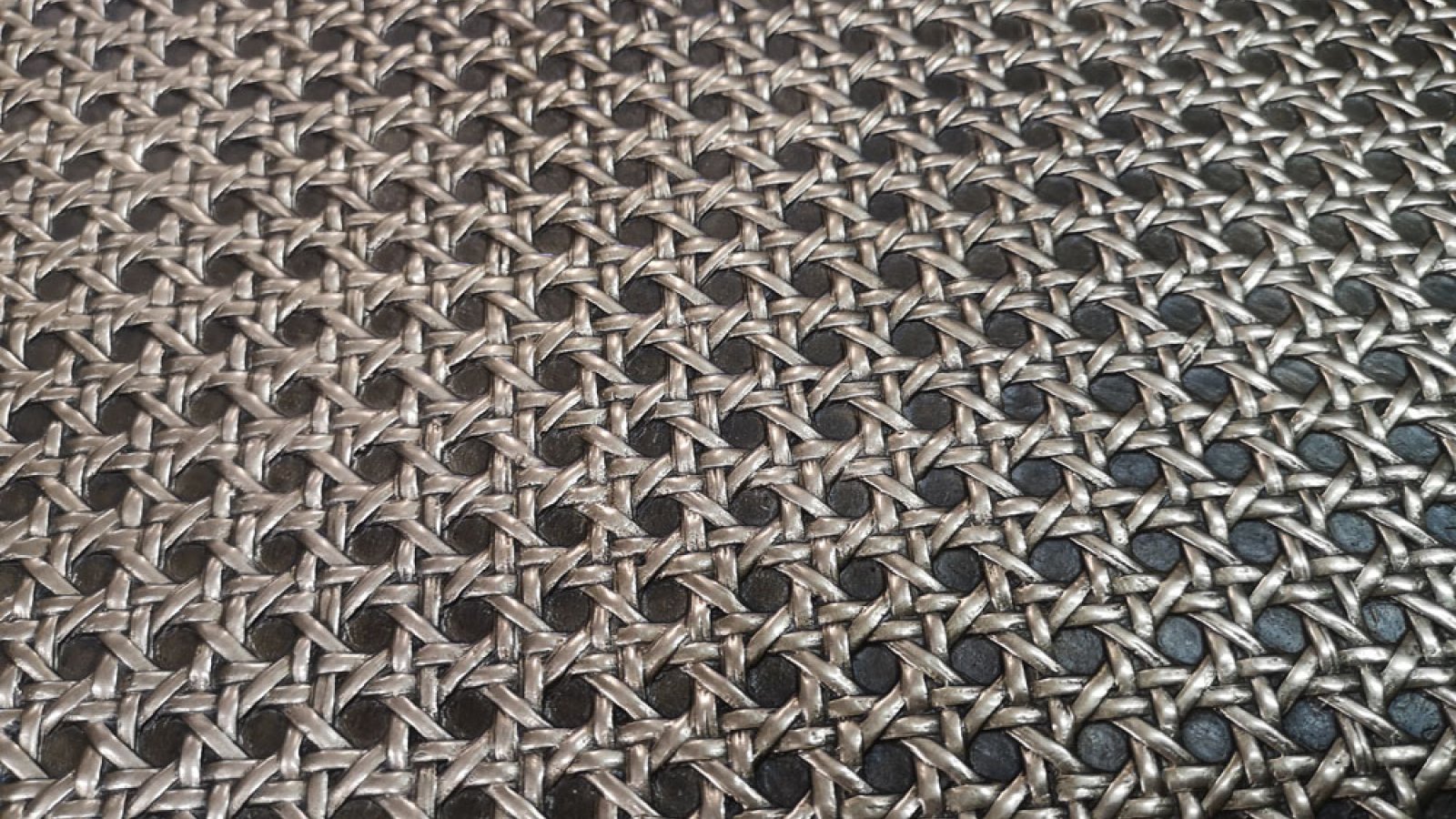

Nel processo Cheramic shell, il modello di cera viene immerso in una sostanza speciale che ricopre ogni pezzo di cera. Soffia via eventuali bolle e aspetta che il liquido in eccesso scoli. Poi si applica sabbia ceramica sciolta alla cera rivestita. Ripetere questo processo diverse volte per ottenere una crosta di circa un centimetro di spessore. La cera viene poi rimossa dallo stampo, messa in un forno a 1100°C per 2 ore e gli stampi sono pronti per la fusione del bronzo.

Quando il bronzo si è raffreddato, rompere il guscio di ceramica con un martello e ottenere una colata precisa.

Tradotto con www.DeepL.com/Translator (versione gratuita)